抽油机曲柄平衡的调整计算及效果预测

雷长森

有杆泵采油是我国陆上采油的最主要方式,抽油机井占我国油井的80%。有关抽油机井设计及平衡调整的文献很多。经笔者研究发现,这些文献介绍的方法都需要较多的抽油机特性数据及井下杆管数据,不易计算,而且没有考虑抽油机的动载及杆柱的振动,只是一种近似的方法,与实际情况有较大的出入,只能应用于新井设计。本文介绍一种抽油机功率曲线付立叶分解方法,这种方法在对抽油机的电耗测试以后,只需知道平衡块数目、重量及目前的安装位置三个参数,就能计算出平衡块的最佳位置,并能对调整后的电能参数、扭矩曲线及节能情况进行预测。

一、抽油机最佳平衡的标准

目前在抽油机管理中通常用于判断平衡与否的一个标准是平衡率,就是抽油机上行最大电流与下行最大电流之比,认为此值在0.8-1.2之间抽油机就是平衡的。实际上,电流平衡不能保证抽油机一定平衡,电流不平衡的抽油机也有可能是平衡的。

目前在抽油机管理中通常用于判断平衡与否的一个标准是平衡率,就是抽油机上行最大电流与下行最大电流之比,认为此值在0.8-1.2之间抽油机就是平衡的。实际上,电流平衡不能保证抽油机一定平衡,电流不平衡的抽油机也有可能是平衡的。![]()

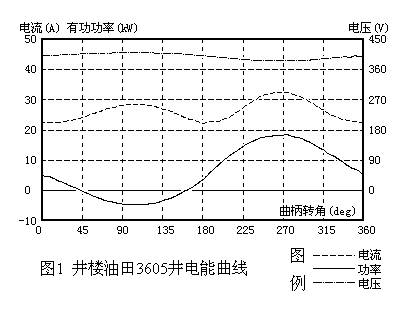

图1为井楼油田3605井电能测试曲线,图中的点划线为电压曲线,单位是V;虚线为电流曲线,单位是A;实线为功率曲线,单位是kW。横坐标为曲柄转角,从曲柄位于12点钟位置开始,单位是度(deg)。该井抽油机型号为CYJ5-3-37HB,配用电机的功率为18kW,实测冲次为5.18次/分,电能测试采用的是PMTS1.0型抽油机电能图测试仪,每秒记录50组电能数据,测试精度为0.5级。

如果仅从电流曲线上看,该井是相当平衡的,最大上行电流为31A,最大下行电流为34A,平衡率达0.91。

但从功率曲线上就可以看出该井上冲程出现负功,是平衡块带着电动机发电,这是一种极不平衡的情况。

实际上,抽油机平衡调整的终极目的有两个,一是保证抽油机安全运行,二是节能(参见文献1中有关抽油机平衡的判据的章节)。

先从保证抽油机安全运行的角度看,调平衡就是要使减速器的输出扭矩最小。由于减速器的扭矩有正有负,仅用平均值![]() 不能反映实际的载荷大小,所以一般用均方根扭矩

不能反映实际的载荷大小,所以一般用均方根扭矩![]() 来反映减速器的载荷情况。均方根扭矩

来反映减速器的载荷情况。均方根扭矩![]() 与平均扭矩

与平均扭矩![]() 之比称为周期载荷系数

之比称为周期载荷系数![]() ,它反映了载荷扭矩的波动程度,此值越接近1说明载荷扭矩越平稳,越大说明载荷扭矩波动得越厉害。均方根扭矩

,它反映了载荷扭矩的波动程度,此值越接近1说明载荷扭矩越平稳,越大说明载荷扭矩波动得越厉害。均方根扭矩![]() 、平均扭矩

、平均扭矩![]() 及周期载荷系数

及周期载荷系数![]() 均按曲柄旋转一周(

均按曲柄旋转一周(![]() )计算,公式如下:

)计算,公式如下:

上式中![]() 瞬时扭矩,单位为

瞬时扭矩,单位为![]() ;

; ![]() 为曲柄转角,单位为弧度(

为曲柄转角,单位为弧度(![]() )。

)。

再从节能的角度看,对于一台具体的抽油机而言,机械传动损耗与电机的固定损耗是相对不变的,只有电机的变动损耗与电流的平方成正比。要使抽油机最节能,就是要使电机的变动损耗最小,也就是均方根电流最小。对于一台具体的电动机,电流的大小只取决于其负载扭矩,只有保证电机的负载扭矩的均方根值最小,才能保证电流的均方根值最小。而电机的负载扭矩![]() 与曲柄轴扭矩

与曲柄轴扭矩![]() 大体成比例关系,二者关系如公式(4)所示:

大体成比例关系,二者关系如公式(4)所示:

![]()

式中![]() 是从电机轴到曲柄输出轴的总减速比,

是从电机轴到曲柄输出轴的总减速比,![]() 是从电机轴到曲柄轴的传动效率。

是从电机轴到曲柄轴的传动效率。

从上面的分析可以看出,只要保证曲柄扭矩的均方根值最小,就能保证电机负载扭矩均方根值及电机电流的均方根值最小。平衡调整对抽油机的安全运行与节能这两个目标的作用是一致的,只要能保证抽油机最节能,就同时保证了抽油机最安全,反之亦然。

由于电机的负载扭矩不易测量,但电机的功率是易于测量的。常规电机的转差不大,转速变化很小,在这种情况下,可以认为电机转速及曲柄轴角速度是一个常数,曲柄转矩与电机输入功率大体成正比。所以本文提出抽油机最佳平衡的标准就是使电机输入功率的均方根值最小。

公式(5)中![]() 是瞬时曲柄扭矩,单位是

是瞬时曲柄扭矩,单位是![]() ;

;![]() 是瞬时电机输入功率,单位是

是瞬时电机输入功率,单位是![]() ;

;![]() 是电机效率;

是电机效率; ![]() 是皮带及减速器的传动效率;

是皮带及减速器的传动效率;![]() 是曲柄角速度,单位为弧度/秒(

是曲柄角速度,单位为弧度/秒(![]() )。

)。

![]()

二、最佳平衡位置的计算

抽油机的功率曲线是一个随冲程周期为周期的连续函数。从数学分析知道,每一个周期性的非正弦量,只要满足狄利斯利条件,就可以分解成一系列的三角级数。抽油机的功率曲线函数能满足狄利斯利条件,所以可以展开成收敛的三角级数----傅立叶级数。

式(6)所示的级数称为傅立叶级数,式中的![]() 称为非正弦周期信号基波的角频率,在这里也就是曲柄轴的角速度,单位是

称为非正弦周期信号基波的角频率,在这里也就是曲柄轴的角速度,单位是![]() ,它与冲程周期

,它与冲程周期![]() (单位是

(单位是![]() )及冲次

)及冲次![]() (单位:

(单位:![]() )的关系如式(7)所示:

)的关系如式(7)所示:

![]()

在式(6)中的待定常数有:

式(8)表示的是功率函数的恒定分量或直流分量,是一个周期的平均值,也就是平均功率;式(9)表示的是功率曲线各次谐波的正弦部分幅度;式(10)表示的是功率曲线各次谐波的余弦部分幅度。在式(8)、式(9)和(10)中![]() 是冲程周期(单位是

是冲程周期(单位是![]() );

);![]() 的单位均为

的单位均为![]() 。

。

按均方根功率的定义,再考虑到三角函数的正交特性,均方根功率![]() 可以按式(11)计算。

可以按式(11)计算。

我们知道,抽油机曲柄平衡块是靠重力起作用的,如果从平衡块重心位于曲柄轴的最上方开始(12点钟位置),平衡块的平衡功率![]() 可表示成(12)式:

可表示成(12)式:

![]()

式(12)中![]() 为曲柄角速度,单位是

为曲柄角速度,单位是![]() ;

;![]() 为平衡块的总重量,单位是

为平衡块的总重量,单位是![]() ;

;![]() 为平衡块重心半径,单位是

为平衡块重心半径,单位是![]() ;

;![]() 是平衡功率,单位是

是平衡功率,单位是![]() 。

。

对照式(11)和式(12)我们会发现,![]() 只对应于功率曲线的一阶正弦分量

只对应于功率曲线的一阶正弦分量![]() ,我们调整抽油机平衡块的位置,只能改变式(11)中一阶正弦分量

,我们调整抽油机平衡块的位置,只能改变式(11)中一阶正弦分量![]() 的大小。要使均方根功率最小,就只能使式(11)的一阶正弦分量

的大小。要使均方根功率最小,就只能使式(11)的一阶正弦分量![]() 为零。我们调整平衡块的重心位置,使

为零。我们调整平衡块的重心位置,使![]() 增加或减小,如果

增加或减小,如果![]() 增加或减少的量

增加或减少的量![]() 与当前的

与当前的![]() 大小相等符号相反,就可以消除式(11)中的一阶正弦分量

大小相等符号相反,就可以消除式(11)中的一阶正弦分量![]() 。由此我们可以得到式(13),进而推出平衡块调整量的计算公式(14)。

。由此我们可以得到式(13),进而推出平衡块调整量的计算公式(14)。

式(14)中![]() 为平衡块的移动量,单位是

为平衡块的移动量,单位是![]() ,符号为正时表示向外移,符号为负时表示向内移。

,符号为正时表示向外移,符号为负时表示向内移。

三、平衡调整效果的预测

电动机如果不过载,在供电电压![]() (单位是伏

(单位是伏![]() )稳定的情况下,其无功功率变化很小,可以认为平衡调整前后无功功率

)稳定的情况下,其无功功率变化很小,可以认为平衡调整前后无功功率![]() 不变。

不变。

有功功率![]() 按式(15)或式(16)预测,式(16)中

按式(15)或式(16)预测,式(16)中![]() 是平衡调整前的功率曲线值:

是平衡调整前的功率曲线值:

![]()

视在功率![]() 按式(17)预测:

按式(17)预测:

![]()

电机电流![]() 按式(18)预测:

按式(18)预测:

电机功率均方根值![]() 可按式(19)预测,式中

可按式(19)预测,式中![]() 是平衡调整之前的电机功率均方根值:

是平衡调整之前的电机功率均方根值:

节能效果的预测:对于负功率明显的抽油井,由于电动机将电能转换成平衡块位能(机械能)的效率一般为70%到80%,平衡块的位能(机械能)再带动电机发出电能,效率一般也在70%到80%。这样电能转换成机械能再转换成电能的总效率约为50%到65%。在抽油机光杆功率不变的情况下,通过调整平衡块位置,减小了电机功率的均方根值,也就是减少了电能与机械能之间的来回转换,减少了由于能量转换而产生的能耗,从而节约了电能。在这种情况下调整平衡的节能潜力可按电机功率均方根值减少量的35%到50%估计,粗略可按40%估算。对于没有明显负功率的井,节能潜力约为均方根功率减少量的15%到35%,粗略可按25%计算,调平衡节能的精确值需通过实际测试才能决定。

本文提出的方法,已编制成PMTS2.0抽油机系统效率分析软件。在进行电能测试时,从平衡块重心位于曲柄正上方(12点钟位置)时开始记录,测试一分钟的电能数据。该软件读取所测试的电能数据并分析出抽油机的冲程周期和冲次,再根据平衡块数、平衡块单重及调整前的平衡半径就可以进行平衡分析,提出最优平衡建议,进行平衡调整后的参数预测,使用十分简单。

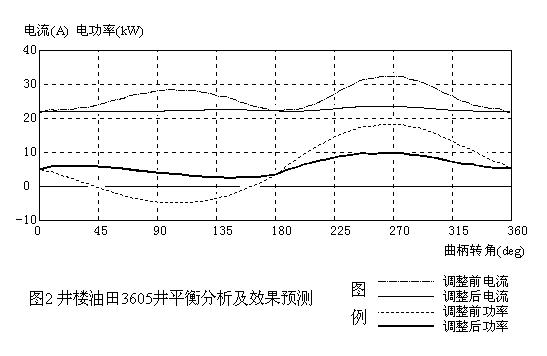

图2就是由PMTS2.0抽油机系统效率分析软件对井楼油田3605井进行的平衡调整分析及电力曲线预测。该井共装有4个平衡块,每个平衡块重量为5kN,调整前平衡块重心半径为0.8m,均方根电流26.5A,均方根功率10.1kW。如果按理想平衡要求,应该将平衡块内调1.04m,调到-0.24m处,实际上受曲柄机械结构的限制,只能将平衡块重心半径调到0m处。在这种情况下预计调整后均方根电流22.6A,均方根功率为6.5kW,均方根功率可减少3.6kW。节能潜力按均方根功率减少量的40%估算,预计该井通过调平衡,可节约电能1.5kW。

图2就是由PMTS2.0抽油机系统效率分析软件对井楼油田3605井进行的平衡调整分析及电力曲线预测。该井共装有4个平衡块,每个平衡块重量为5kN,调整前平衡块重心半径为0.8m,均方根电流26.5A,均方根功率10.1kW。如果按理想平衡要求,应该将平衡块内调1.04m,调到-0.24m处,实际上受曲柄机械结构的限制,只能将平衡块重心半径调到0m处。在这种情况下预计调整后均方根电流22.6A,均方根功率为6.5kW,均方根功率可减少3.6kW。节能潜力按均方根功率减少量的40%估算,预计该井通过调平衡,可节约电能1.5kW。

自1997年以来,采用本文提出的方法进行抽油机平衡分析100余井次,并对河南油田T206、H232等井进行了平衡调整前后对比测试,证明此方法原理正确,预测误差很小。

四、问题及讨论

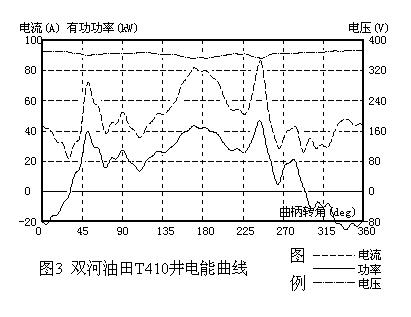

在实际测试中我们发现,一些井的负功现象并不能通过调整平衡来解决,如双河油田采油七队所属的T410井,曾多次调整该井的平衡块位置,但一直消除不了负功。该井测试电能曲线如图3所示。之所以调平衡没有效果,是因为平衡调整只对功率曲线的一阶(基波)正弦分量起作用,对一阶余弦分量及高次分量不起作用,该井功率曲线的一阶正弦分量很少,而一阶余弦分量较大所以调整平衡不起作用。

用通俗的话说,就是负功如果出现在光杆行程中点附近(曲柄位于90度或270度附近)就很容易通过调整平衡来消除。但如图3所示的T410井功率曲线,负功出现在上下死点附近(曲柄位于0度或180度附近),就不可能通过调整平衡来消除。对于这种情况,只有更换新型的抽油机或对该抽油机进行改造,采用异相曲柄才能解决,但这已不是抽油机日常管理的内容,超出了本文讨论的范围。

用通俗的话说,就是负功如果出现在光杆行程中点附近(曲柄位于90度或270度附近)就很容易通过调整平衡来消除。但如图3所示的T410井功率曲线,负功出现在上下死点附近(曲柄位于0度或180度附近),就不可能通过调整平衡来消除。对于这种情况,只有更换新型的抽油机或对该抽油机进行改造,采用异相曲柄才能解决,但这已不是抽油机日常管理的内容,超出了本文讨论的范围。

五、结论

1、抽油机平衡调整的终极目标是最大限度的节能与安全运行,只要使抽油机电机的均方根功率最小,就可以实现上述两个目标。

2、在抽油机光杆功率不变的情况下,通过合理调整平均块位置,减小了电机功率的均方根值,也就是减少了电能与机械能之间的来回转换,减少了由于能量转换而产生的能耗,从而节约了电能。但均方根功率的减少量并不是节能量。

3、平衡调整并不能消除所有的负功现象。平衡调整只对功率曲线的一阶(基波)正弦分量起作用,对一阶余弦分量不起作用。对于负功出现在光杆行程上下死点附近的井,只能采用更换新型的抽油机或对该抽油机进行改造,采用异相曲柄才能解决。

参考文献:

1、邬亦炯、刘卓均、赵贵祥、安锦高、李键等,有杆抽油设备与技术丛书之《抽油机》分册,石油工业出版社,1994年3月第一版